新能源汽车数字化车间数据采集系统设计、集成与实施整体方案

01 系统概述

数据采集系统主要功能是实时采集现场生产数据,包括加工、测试、维护、人员、物料等各个基础环节内的实施数据,集成、转化并统一了来自各种生产设备和通信设备的信息数据,准确、实时地予以传输、分析和存储,并上传上层系统,帮助管理层、执行层进行信息的交流和协作。

生产数据是开展智能工厂建设的核心要素。通过数据采集系统可实现生产设备的联网,构建出车间生产现场综合数据的交换,可以将生产数据进行采集、传递、分析,为智能制造管理环节提供数据支撑,成为智能制造的基础。通过实时数据采集系统的应用,帮助智能制造系统提升设备利用率,最大限度地压缩辅助工时等,对传统制造系统中的生产设备予以集成,实现企业生产过程数字化、信息化、智能化[2]。

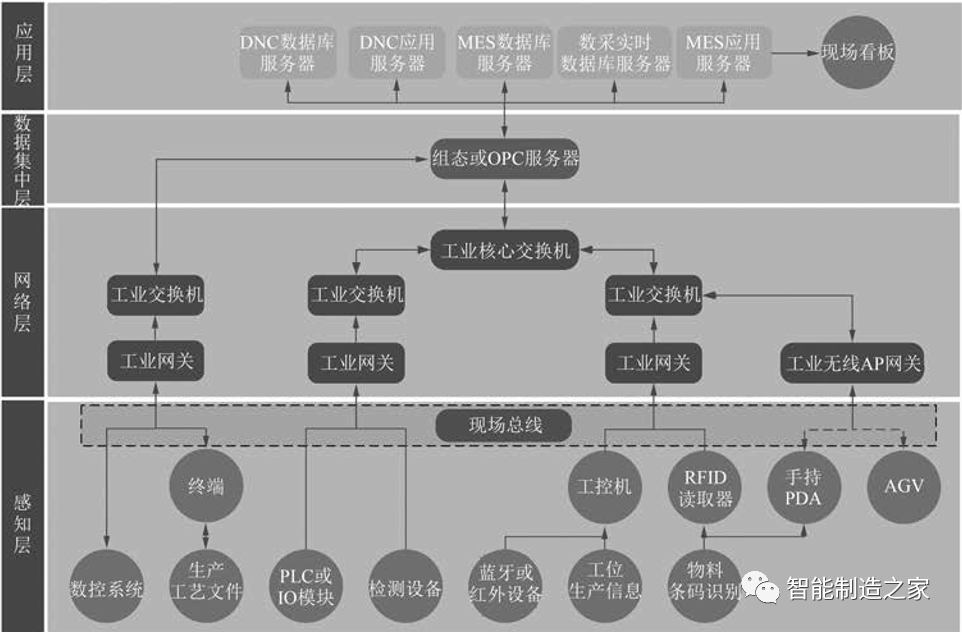

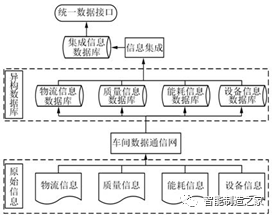

工业电机数字化生产车间数据采集系统架构图如图 1 所示。

图 1 工业电机数字化生产车间数据采集系统架构图

新能源汽车电机制造业属于典型的离散型机械加工行业,其数字化车间往往具备以下特点。

(1) 设备种类多,设备与设备间通信协议及通信接口种类多。

(2) 多系统对接,数据采集点数较多、采集要求较高。

(3) 老旧设备较多,祔进行通信接口改装或加装O模板,实施难度较大。

(4) 对工业网络及网络硬件要求较高,多数采用千兆以太环网配合网络交换机和工业尤线网关。针对复杂的数据采集要求,新能源汽车电机

生产制造中数据采集系统通常分为4 层架构。

(1) 感知层。主要包括传感器及辅助识别设备、生产及物流设备、检测设备等。例如工控机、PLC、RFD芯片及其配套读取器、数控系统、物流AGV等。

(2) 网络层。网络层主要设备均为网络通信硬件设备。例如工业交换机、工业通信网关、工业尤线 AP等。其主要作用是将不同通信接口和通信协议的感知层设备统一转换成TCPP形式进行高效传输,保证数字化车间内数据传输的可靠性和高效性。

(3) 数据集中层。 通过采用组态软件或OPC服务器等上位软件,将各个车间不同通信协议的原始数据进行数据汇总, 统一完成分类、协议转换、完整与完好性检查、建模并存储于系统服务器内[3],通过配置点表和采用Wb Se接口方式与上层 MES 系统联通,按采集及传输频率提供相应生产数据。

(4) 应用层。应用层主要功能是根据底层提供的数据基础,通过系统内部建立的业务流程及各个功能模块,对数据进行对比、分析、处理及展不。实现上层软件相关的智能管理功能。

02 数字化车间数据采集系统设计方案

某新能源汽车电机数字化生产车间数据采集系统架构如图 2 所不。

图 2 新能源汽车电机数字化生产车间数据采集系统架构图

整体数据采集系统分三级网络架构,设备数据通过底层交换机和中层交换机,最后由主交换机汇总数据并上传至系统服务器。整体网络布线采用环网布置,将各个区域主交换机通过千兆环网联通,可实现区域主交换机互联互通,某一区域网络故障后,其余区域仍可通过环网联通。从数据采集的实现方式上来说,总共可分为 3 大类:手动采集、半自动采集、全自动数据采集。在该案例中,车间内生产设备数量较多,设备型号及通信协议繁杂,采集点数较多。针对上述特点,分别设计了如下采集方式:

2.1手动采集

手动数据采集指通过人工方式进行原始数据的录入,再通过工控终端或其他可操作采集设备上传数据。手动输入的数据采集往往对其时间戳属性要求不好,多针对单一设备或产品的标记数据。在该项目中,手工输入数据采集多集中在现场操作人员通过工位旁的工控机进行来料呼叫、对未编码的原材料进行编码和属性录入、通过手持工业 PDA下载和查看电子工艺指导文件及报工等相应人工操作环节。

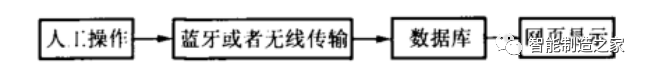

人工输入的数据通过工控终端机等设备,采用以太网接口,通过工业局域网上传至实时数据库内。 MES 及WMS 等相关系统通过Web Sevce或调用AP接口等方式读取数据库内数据,实现数据的系统间传输,如图 3 所示。

图 3 人工数据采集数据流向图

2.2半自动采集

半自动数据采集主要指采集设备需要人工辅助或采集后需要人工校验的数据采集形式。在该案例数字化工厂中,半自动采集方式多体现在质量数据的采集,例如:人工通过游标卡尺采集端盖尺寸数据,再通过蓝牙传输到对应终端上;电机装配线螺丝组装工位,通过电子扭矩枪人工对螺丝扭矩进行扭矩采集;原材料到货入库,人工通过扫码枪读取货物二维码信息, 通过工控终端录入WMS 系统等。在半自动采集方式中,往往数据的采集及传输都是自动完成,但是采集的方式需要人工进行辅助,如图4 所示。

图 4 半自动数据采集数据流向图

2.3全自动数据采集

全自动数据采集主要是针对自动设备端的生产或状态数据进行全自动的采集、上传、分析等, 是数据采集系统中最主要的一类数据采集形式。在该案例中全自动数据采集主要体现在数控机床、PLC控制生产设备、产线或设备传感器等。

针对电机端盖及壳体加工的金工车间数控机床类的数控设备,其采集方式通常是通过机床内自带的以太网口及串口,通过上层的组态软件或OPC服务器接口访问机床的数控系统,调取系统内已有的机床运行数据,还可以反向传输机床加工数控代码,实现设备互联互通。

全自动数据采集还包括针对生产设备内PLC的控制信号及部分传感器信号。在该案例中的电机生产车间,其嵌线、绕线、整型以及浸漆、总装等大部分关键设备均采用PLC控制。 针对这些设备,数据采集是通过采集PLC控制信号来实现的。PLC控制信号主要包括校拟量信号和开关量信号。校拟量主要是指生产设备在设备各种状态下的实时瞬态值,例如开机、关机、待机、报警等状态。还有一部分是设备在生产过程中产生的实时状态值,例如电机加工中的浸漆绝缘设备需采集的参数包括电流、电压、功率等,以及加工工艺中的温度、负压、时间等工艺参数。该案例中的大部分采集设备每 01 -1.0 s采集一次,具体采集频率根据上层MES 系统对数据实时性的要求设定。

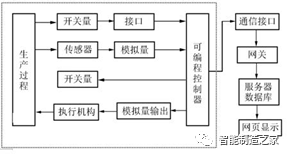

PLC控制信号数据流向示意图如图5 所示。

图 5 PLC控制信号数据流向示意图

该案例中,现场的实时 PLC控制信号数据由以太网口或串口上传至现场工业网关,然后由工业网关将通信协议转为TCPP,通过以太网再上传至服务器,再通过组态软件转换后写入数据库。针对 PLC线号尤法采集及监控的数据点位,例如能耗、产线限位感应等,需要增加传感器进行数据采集。

传感器在传输采集信号时,需要经过信号放大器处理,再经过AD转换,转换成服务器可识别的信号协议,传输至服务器内组态软件,再写入实时数据库,如图 6 所示。

图 6 传感器数据流向示意图

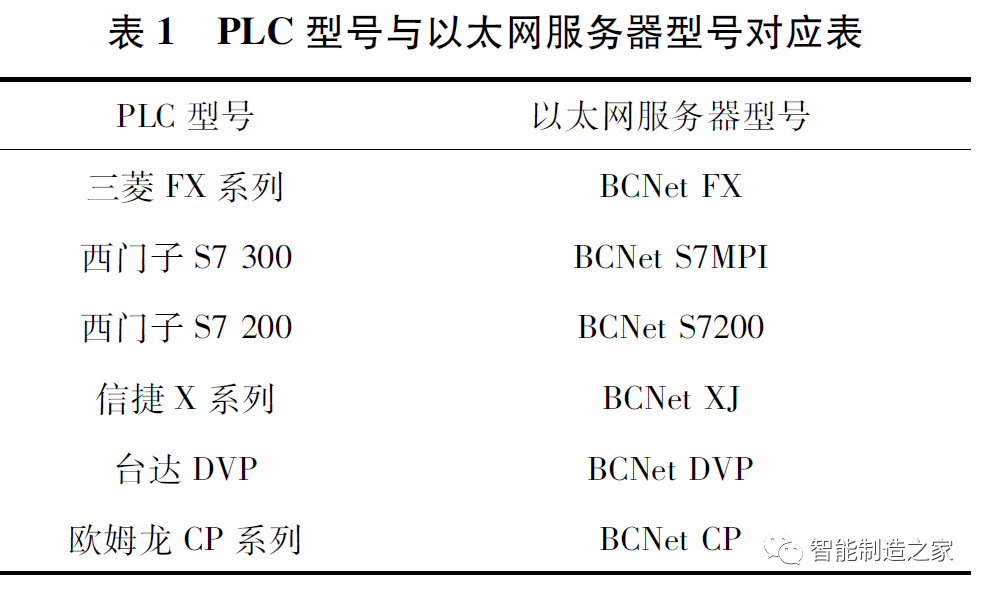

电机行业 PLC设备多集中在冲压车间、嵌绕线车间、总装车间和绝缘车间,其中冲压和嵌绕线设备数量最多。 根据相关车间设备的PLC调研发现,该案例车间中三菱FX系列、西门子S7300系列、信捷 X系列、欧姆龙 CP系列、台达 DVP系列 PLC较为常见,且通信接口多被触摸工控显示器占用。根据以上情况,规划方案采用自带通信扩展口的以太网通信服务器,根据不同 PLC型号选取相应的以太网服务器, 扩展PLC通信接口,同时将串口通信转换为以太网口通信,方便接入工业交换机内,传输给上层组态软件。 PLC型号与以太网服务器型号对应表如表 1 所示。

以太网通信服务器尤需单独供电,与 PLC通信串口连接,调试后即可使用,图7 所示为常见的几种连接模式。

图7 PLC与以太网服务器的连接模

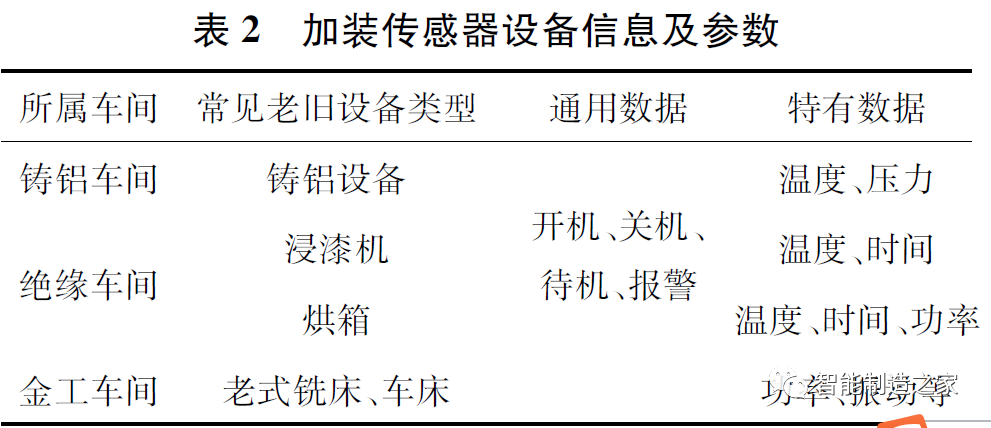

电机行业部分设备型号老旧,尤相应的可编程控制器或工控系统,为了满足上层 MES 系统信息化采集要求,可通过加装相应的O模块进行采集,具体O模块选型由采集数据类型而定。 由千实施成本高,相对千信息化程度较高的 PLC和自带控制系统设备,老旧设备往往采集某些单一、具有必要性的数据,满足 MES系统相关基本功能即可。表 2所示为该案例中常见的老式生产设备及相关生产数据的类型。

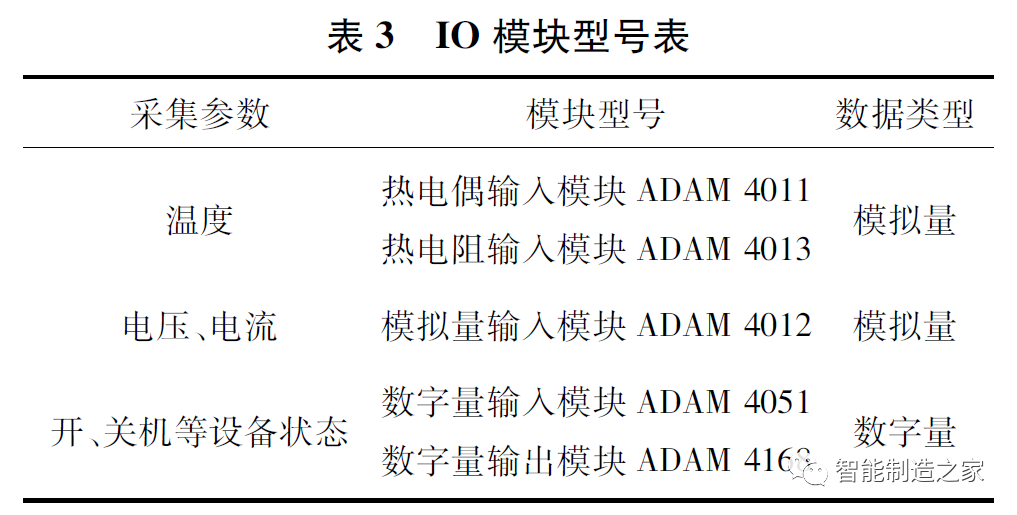

O模块采用了研华数据采集模块,设备选型依据采集数据种类和数据类型选取特定的O模块,如表 3 所示。

03 数据集成与存储

3.1采集数据的集成

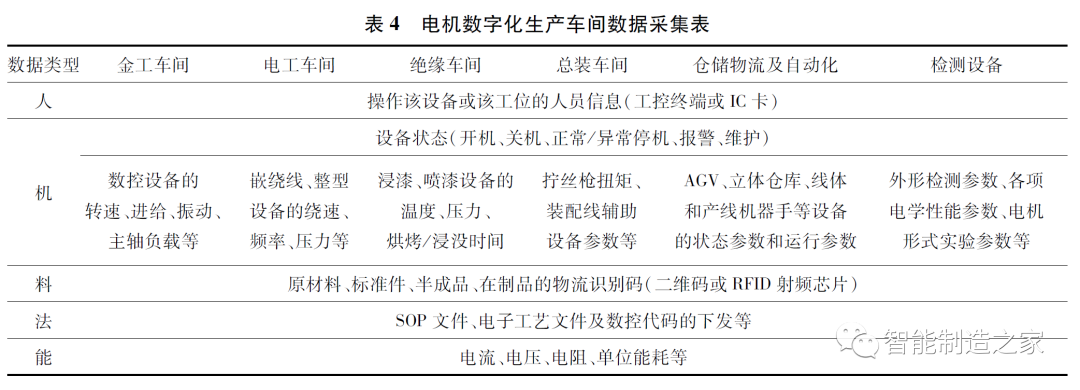

不同生产设备之间采用的通信协议也不尽相同。通过底层采集上来的数据并不能直接存入数据库中供上层 MES、WMS 等系统直接调用。 尤其是在数字化生产车间中,系统繁杂,数据量较大, 数据信息点位较多,如表 4 所示。各个数据采集点单独与上层系统进行通信会加大车间通信层负 载,出现丢包、监控不到位等现象,影响上层系统对车间设备及环境的实际判断。

为了更好地解决数据层的问题,统一将数据集中处理,进行协议转换是整个数据采集系统最为核心的环节之一。

如图 8 所示,物流、质量、能耗、设备等相关信息由传感层或设备层,通过设备或者传感器端的通信接口上传至车间的数据通信网络,写入相应的数据库点表内。再经过异构数据库进行协议转换,存入集成信息数据库,提供对应的接口供上层数据库进行访问。在整个数据传输和采集的过程中,数据集中及处理方式的选择及设计是必须要考虑的重点。

图 8 信息集成图

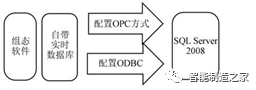

该案例中采用力控组态软件作为整体数据采集系统的技术集中及协议转换工具。在数据传输过程中,支持OPC或者 ODBC通信协议的相关具备以太网接口的设备,可通过组态软件将其直接写入实时数据库中, 直接与上层 MES 数据库通信。 采用Modbus等PLC现场通信协议的相关设备,通过工业网关接入组态软件,组态软件采集整理相关生产数据,存储在其实时数据库内,再通过配置 OPC或配置 ODBC方式将数据转换后传输给上层关系数据库, 通过建表( 定义表名、账户、密码等),将数据存储在关系数据库相应表内,供上层MES 系统凋用,如图9 所示。

图 9 通过组态软件处理数据存入数据库内

2.1数据库选型及点表的命名规则

数据库在整体数据采集系统中起到了数据存储的重要作用,一般分为实时历史数据库及关系数 据库。采集上来的生产数据最终都会存储在关系数据库中,由上层MES 系统按照不同的读取速率读取数据库内相应数据点表实现数据间的流转。常用的关系数据库有SQL Sever 2008, Microsoft Office Access和 Oracle。 本案例中采用了 SQL Sever2008 作为数据采集系统的关系数据库。

实时历史数据库也是数据采集系统较为常用的数据库之一,选用关系数据库还是历史数据库完全取决于数据采集所存储的数据需要存储时间的长短、数据量是否巨大、系统对数据安全性是否有特殊要求、数据交互的时效性要求等因素,当然,实时历史数据库相应的实施难度和实施费用也较高。常见的历史数据有ge、ab 和wondewae。

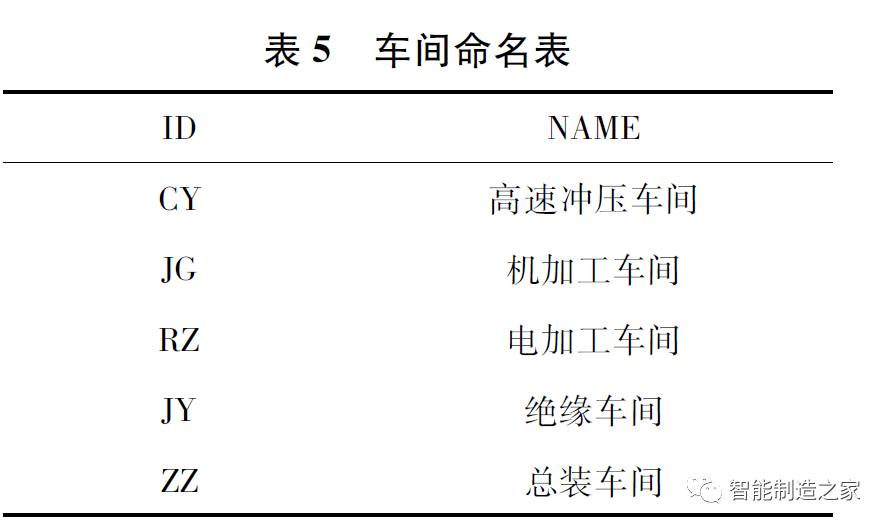

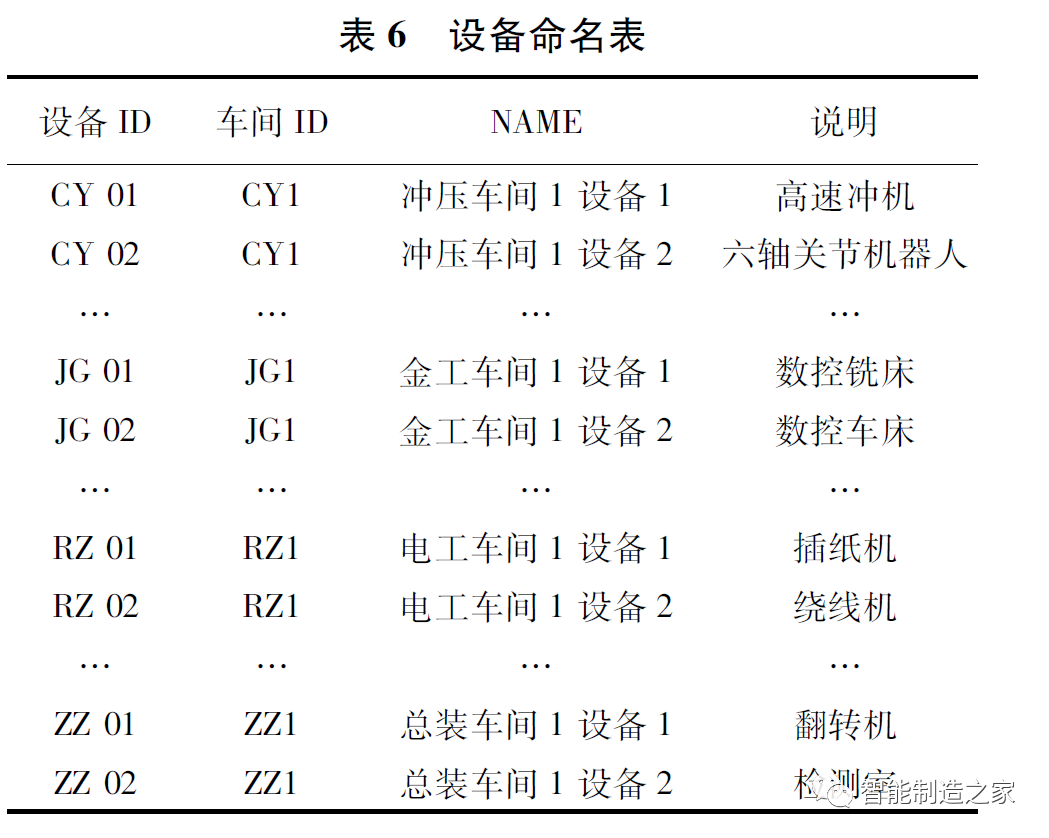

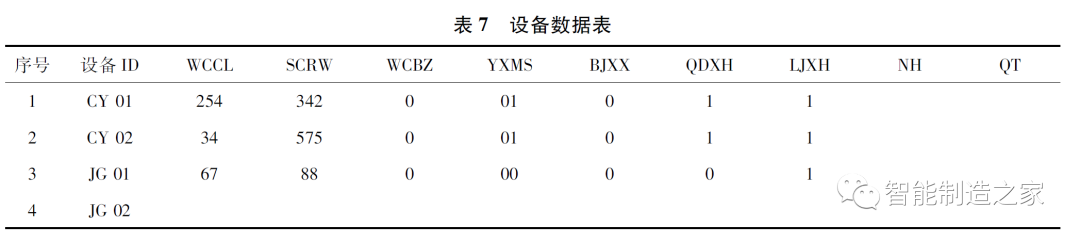

在创建数据库中的数据表格时,需要对车间表、设备表、数据表、数据结构表等进行标准化的设计定义。 该案例中的各个关键要素D命名原则上采用汉语拼音首字母缩写,如表 5 和表 6 所示。

在设备数据表( 表7) 中,WCCL( 完成产量)代表的是当前完成的产品数量, 采用的是整( 只读) 双字。对应设备代表着该设备当前完成产品的计件数最,例如冲压车间01 号设备完成了 254 件冲片;机加工车间01 号数控机床当前完成了67 件电机端盖等。

SCRW( 生产任务) 代表针对该工位或设备的产品订单数,数据类型为整( 可读写) 双字, 具体的数值来自上层 MES 系统针对该设备或工位下发的任务工单。

WCBZ含义为完成标志。当针对该台生产设备的SCRW 等于该设备目前的WCCL, WCBZ显示1, 表示该台设备巳完成既定任务; 否则为0。数据类型为整( 可读写)位。

YXMS( 运行模式) 表示当前设备的运行模式状态,采用的数据类型为二进制( 只读) 字。10表示自动模式,01 表示手动模式,00 表示停止模式。BXX( 报警信息) 表示当前设备的报警信息,数据类型为二进制( 只读)。第一位为 1 表示设备急停;第二位为 1 表示设备主轴报警;第三位为1 表示设备过载报警;第四位为1 表示设备加工程序报警;第五位为1 表示该设备当前状态为禁止报警;第六位为1 表示设备状态待机;第七位为1 表示当前设备触发了其他报警。

QDXH( 起动信号) 代表当前设备的起动信号,数据类型为整型( 只写)。表内为 1 时, 代表设备起动中;表内为 0 时,代表设备尤远程操作。

LXH( 联机信号) 代表当前设备是否允许互联互通,数据类型为整位( 只写)。1表示允许联机;0 表示禁止联机。 当设备禁止联机时,系统禁止其起动、生产。

NH( 能耗) 表示该设备的能耗值,数据类型为浮点( 只读) 双字。代表了当前设备用电最。QT是备用栏,数据类型为整( 可读写) 双字。

04 结语

数据采集系统实现了生产设备的互联互通, 实现了车间生产数据的实时交互。将设备状态、车间工况、生产数据、人员物料等数据通过采集、传输、分析、储存等,为数字化、智能化生产管理提供了最宝贵的数据支撑。数据采集系统的实施改变了传统设备中的数据传输和管理的方式,为智能制造在电机行业内推广打下了坚实的基础。

本文链接:https://www.wtao8.com/post/177.html 转载需授权!

微信扫一扫,打赏作者吧~

微信扫一扫,打赏作者吧~